Nachhaltigkeit ist eines der großen Themen in der Frischwarenbranche. In Bezug auf Verpackungen wurde der Markt durch den Fokus auf verschiedene Materialien und eine allgemeine Reduzierung der Materialien, die für die Verpackung von Obst und Gemüse verwendet werden, dominiert. "Wir haben uns in den letzten Jahren stark auf den Fresh-Cut-Markt konzentriert. Unsere Ausrüstung und unser Design sowie unsere Installationen haben diesen Verarbeitungsbetrieben bei der Skalierung geholfen, während sie gleichzeitig die allgemeine Produktqualität verbessert und die Betriebskosten gesenkt haben. Jetzt, wo die offensichtlichsten Bedürfnisse erfüllt sind, haben wir gemeinsam begonnen zu überlegen, was als Nächstes kommt", sagt Nick Maglio, Marketingdirektor bei ProEx Food.

Beispiel für eine Mehrzwecklinie

Beispiel für eine Mehrzwecklinie

Das Unternehmen hat kürzlich seine Initiative 'Gesamtnutzung' angekündigt - ein Bedürfnis und eine Möglichkeit, die Verarbeitung als Ganzes weiter zu optimieren.

"Dabei geht es nicht nur um Energie, Maschinenstunden und/oder Spelzen/Schalen/Kerne, sondern auch um eine bessere Gesamtnutzung des Rohprodukts. Glücklicherweise verfügt unser europäischer Produktionsarm über beträchtliche Erfahrung mit IQF-/Gefrierlinien. Wir nehmen jetzt die Möglichkeit in Angriff, Betriebsabläufe zu mischen, indem wir erreichbare Technologien einbringen, die Produkte identifizieren, die nicht in der Lage sind, ein 'idealer' frischer Output zu werden, aber immer noch sehr brauchbar und sicher für andere Produkt-SKUs sind. Diese werden dann alternativen Prozessen zugeführt, wie z. B. Tiefkühl- und/oder lagerfähigen Linien."

ProEx Food erklärt, wie sie ihre Schüttler, Vibrationswannen, Entwässerungssysteme, Sortierer und ähnliche mechanische Geräte kontinuierlich verbessern, um mehr Produkte verarbeiten zu können. Sie entwickeln auch Änderungen an ihren Wasch- und Schälmaschinen, um Multi-Produkt-Linien unterzubringen, wobei letztere einige Optionen zur Umstellung zwischen Polieren und Schälen erhalten.

Abressive Schälmaschine

Abressive Schälmaschine

"Zu Beginn des Jahres 2020 haben wir mehrere Mehrproduktlinien zusammengestellt, die produktübergreifend arbeiten und nachgelagert zu einer gemeinsamen Mischung und/oder Verpackung zusammengeführt werden", sagt Daniel Ghadiri, Präsident und CTO. "Wir wenden ähnliche Designprinzipien an, um das Produkt auf verschiedene Nutzungskriterien aufzuteilen."

"Das funktioniert natürlich auch mit unseren hocheffizienten Linien für frischen (schalenverpackten) Zuckermais. Unser Scansystem identifiziert die Maiskolben, die versteckte Probleme haben. Wenn ein Teil davon noch sicher und brauchbar ist, schicken wir ihn auf einen anderen Verarbeitungsweg. Das kann ein Kolben sein, das können Kerne sein, usw. Dieses System ermöglicht es uns außerdem, die Ausrichtung für das Schneiden von Kopf und Fuß zu optimieren und so noch mehr Abfall zu reduzieren. Das gleiche Prinzip funktioniert auch bei Kartoffeln und anderem Wurzelgemüse und wird bald für eine breitere Palette von Produkten verfügbar sein. Darüber hinaus hilft diese Methode, Verklemmungen an den Geräten in der Linie zu vermeiden, während gleichzeitig die Notwendigkeit reduziert wird, kontaminierte Maschinen anzuhalten und zu desinfizieren.

"Das funktioniert natürlich auch mit unseren hocheffizienten Linien für frischen (schalenverpackten) Zuckermais. Unser Scansystem identifiziert die Maiskolben, die versteckte Probleme haben. Wenn ein Teil davon noch sicher und brauchbar ist, schicken wir ihn auf einen anderen Verarbeitungsweg. Das kann ein Kolben sein, das können Kerne sein, usw. Dieses System ermöglicht es uns außerdem, die Ausrichtung für das Schneiden von Kopf und Fuß zu optimieren und so noch mehr Abfall zu reduzieren. Das gleiche Prinzip funktioniert auch bei Kartoffeln und anderem Wurzelgemüse und wird bald für eine breitere Palette von Produkten verfügbar sein. Darüber hinaus hilft diese Methode, Verklemmungen an den Geräten in der Linie zu vermeiden, während gleichzeitig die Notwendigkeit reduziert wird, kontaminierte Maschinen anzuhalten und zu desinfizieren.

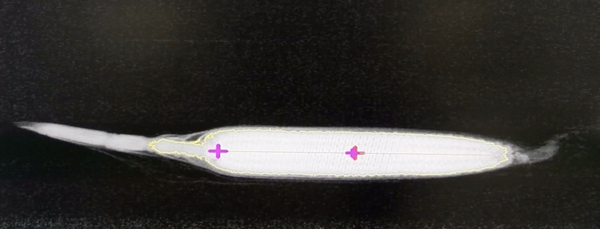

Gescannter Zuckermais

Gescannter Zuckermais

Aber warum 'Gesamtnutzung' als Name für die Initiative? Maglio erklärt: "Eigentlich ist es eine Würdigung unserer Fähigkeiten und unserer Mitarbeitenden. Wir haben mehrere Teammitglieder, die Erfahrung in der Produktion haben und sich auf schlanke Abläufe konzentrieren. Außerdem hat Daniel Ghadiri nicht nur seinen Ingenieurs- und Master-Abschluss, sondern auch seinen Doktortitel in Deutschland erworben und leitet dort unseren Betrieb. Wir wenden schlankes und anspruchsvolles Engineering an, um die Auslastung zu maximieren. Und natürlich befinden sich unsere US-Büros in Milwaukee, das eine starke deutsche Tradition hat. Es passt perfekt."

Für weitere Informationen:

Nick Maglio

ProEx Food LLC.

marketing@proexfood.com

www.proexfood.com